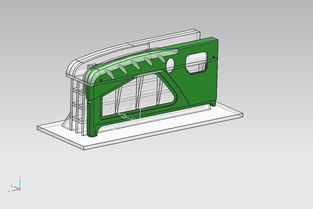

在機械設計與制造領域,模具設計與加工是確保產品質量和生產效率的核心環節。在電氣交流版塊中,有網友提出了一個典型的模具加工問題:產品結構如圖中綠色部分所示,而凸模的原材料為廠家提供的白色毛坯件,加工任務是將白色工件與綠色產品發生干涉的部分去除。這一問題實際上涉及到了模具設計中的干涉分析、加工工藝規劃以及質量控制等多個方面。

從設計角度出發,干涉問題的出現往往源于設計階段對零件配合關系考慮不周。在模具設計中,凸模與凹模的配合必須精確,任何微小的干涉都可能導致產品尺寸偏差、表面損傷甚至模具損壞。因此,在進行加工前,必須通過三維建模軟件(如UG、CATIA或SolidWorks)進行詳細的干涉檢查。通過將綠色產品的三維模型與白色毛坯件模型進行虛擬裝配,可以直觀地識別出干涉區域,并量化干涉量,為后續加工提供準確的數據支持。

在加工工藝方面,去除干涉部分需要選擇合適的加工方法。常見的加工手段包括數控銑削、電火花加工(EDM)以及磨削等。對于結構復雜的凸模,五軸數控銑削能夠高效地去除多余材料,并保證曲面精度;而對于硬度較高的材料或細微結構,電火花加工則更為適宜。在制定加工工藝時,需綜合考慮材料特性、干涉區域的幾何形狀、加工精度要求以及生產成本,從而確定最優的加工路徑和參數設置。

加工過程中的質量控制至關重要。在去除干涉部分后,必須對凸模進行嚴格的檢測,確保其尺寸、形狀和位置公差符合設計要求。使用三坐標測量機(CMM)或激光掃描儀可以對加工后的凸模進行全尺寸檢測,并與原始設計模型進行對比,驗證加工精度。若發現偏差,需及時調整加工工藝或進行返修,以避免在批量生產中引發更大的問題。

從預防角度而言,加強與上游供應商的溝通協作是避免類似問題的有效途徑。在接收毛坯件時,應進行來料檢驗,確保毛坯件的尺寸和形狀與設計圖紙一致。在設計階段邀請加工單位參與評審,可以提前發現潛在的干涉風險,從而優化設計方案,減少后續加工中的不確定因素。

面對模具加工中的干涉問題,系統性的解決方案涵蓋了從設計分析、工藝規劃到質量控制的完整鏈條。通過采用先進的數字化工具、合理的加工技術和嚴格的質量管理,不僅可以高效解決當前的干涉問題,還能提升整體模具設計與制造水平,為產品的量產奠定堅實基礎。希望以上分析能為遇到類似問題的同行提供有益的參考。